屏幕缺陷检测

- admin

屏幕缺陷检测实质上是一套融合质量工程、数据科学和商业战略的综合性管理体系。它不仅是生产线上一个技术性的“质检步骤”,更是企业构建质量护城河、维护商业信誉、实现降本增效和风险规避的核心手段。在产品质量日益成为企业生命线的当下,对其投入与优化直接关系到企业在产业链中的竞争地位和生存发展空间。

1. 对企业:控制成本与提升效率

这是企业投入自动化检测最直接、最现实的原因。

大幅降低生产成本(“早发现,早止损”):

这是最关键的经济学原理。以6代线面板为例,在Cell段(价值占比15%)发现缺陷的止损成本仅为模组段(价值占比35%)的1/4,到整机组装段(价值占比100%)则放大6.7倍。

极致提升生产效率:

某生产厂家表示人工检测平均45秒/片,良率波动±2.3%,持续作业几个小时需换班。机器视觉1秒/片,CPK值稳定≥1.67,支持7*24小时连续生产。

节省巨额人力成本:

高质量的质检员需要培训,薪资成本高,且人员流动性大。某OLED厂商部署AI检测系统后,单线月产能提升21%,人力成本下降67%。

2. 对消费者:保障体验与权益显示技术高度成熟的今天,消费者对品质的期待已被推向极致。他们或许说不出“子像素排列”的专业术语,但一眼便能分辨出“屏幕是否干净通透”。

确保优质用户体验:在智能产品同质化严重的今天,卓越的品控已经成为最有效的产品差异化策略。那些在屏幕质量上持续投入的品牌,正在收获用户忠诚度的复利回报。

维护品牌信任:J.D. Power数据显示,每千件产品中屏幕缺陷投诉增加1例,品牌推荐值下降0.8分。采用深度学习分类的检测系统可使客诉率控制在3PPM以下,较传统方式提升两个数量级。

3. 数据智能:缺陷图谱的工业应用

当检测数据与制造执行系统(MES)全面打通,质检便进入了“数字孪生”时代——物理世界的生产过程与数字世界的分析系统形成实时映射关系:

- 实时SPC控制:系统自动生成统计过程控制(SPC)图表,对关键质量指标进行实时监控。一旦数据偏离可控范围,系统立即告警,实现秒级响应。

- 缺陷热力图分析:通过将缺陷位置数据叠加到产品图纸上,生成缺陷分布热力图,直观揭示工艺瓶颈所在。例如,如果屏幕左下角连续出现密集缺陷,工程团队可快速排查该区域对应的设备模组。

- 预测性维护:基于历史数据建模,系统能够预测设备异常。某工厂的案例显示,通过分析镀膜机电机电流的微小波动趋势,系统成功提前48小时预警了一次可能导致批量异常的故障,避免了数百万元损失。

案例印证:国内某头部面板厂通过深度分析三个月的缺陷数据,精准定位了蒸镀工艺中腔室洁净度与温度联动的关键参数问题。通过优化工艺窗口,将蒸镀环节的不良率从0.3%大幅降低至0.07%。

检测需求

扫描测试屏幕定点处的点、线缺陷

测试方案

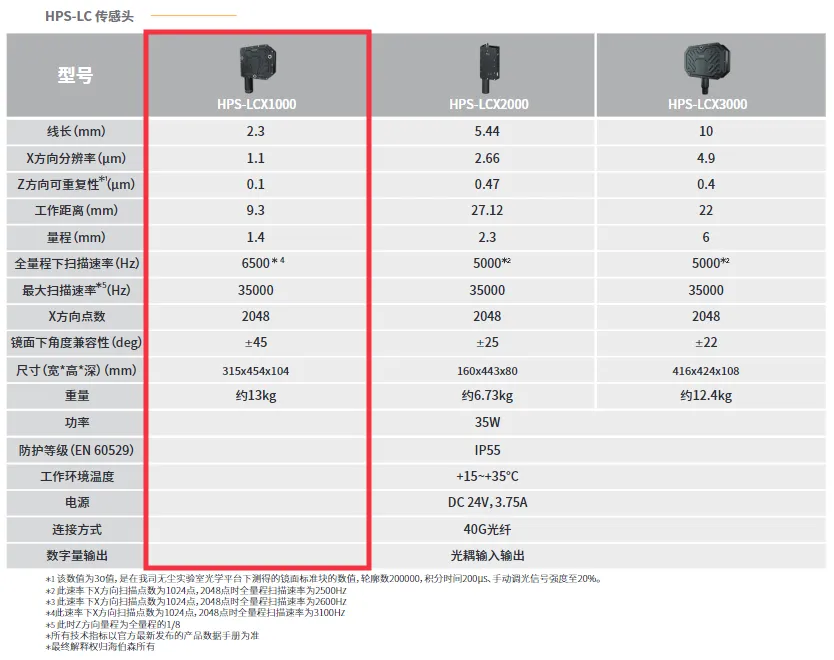

产品选型

测试过程

测试过程-样品测试-1反线

灰度图

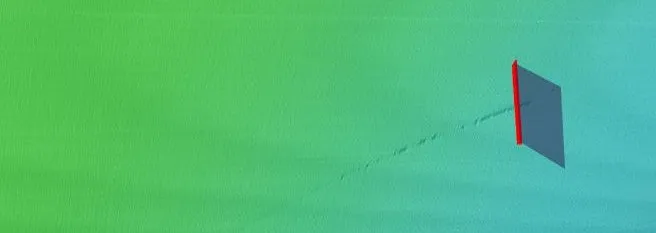

点云图

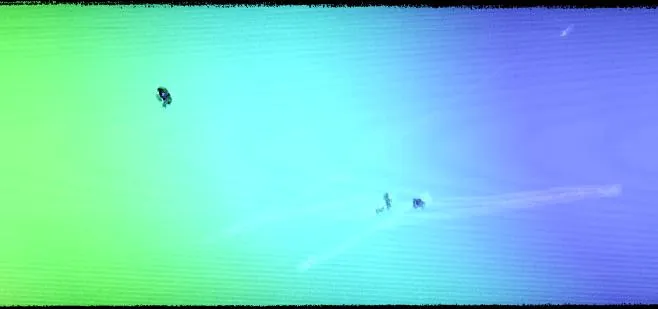

3D截面点云示意图

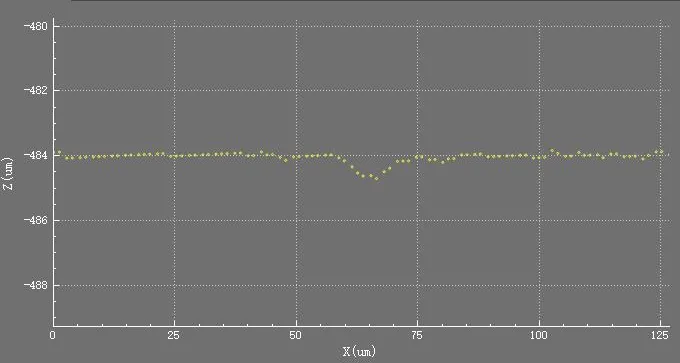

1D截面示意图

经测量:画线轮廓的高度差为0.72um

测试过程-样品测试-2反线

灰度图

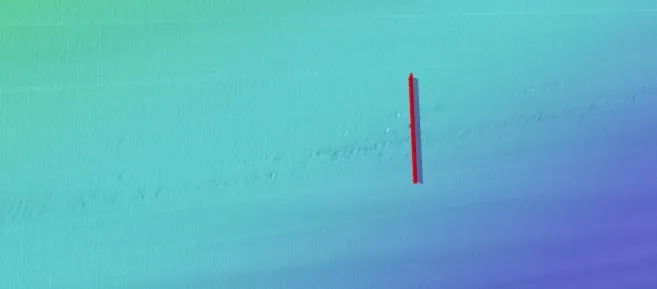

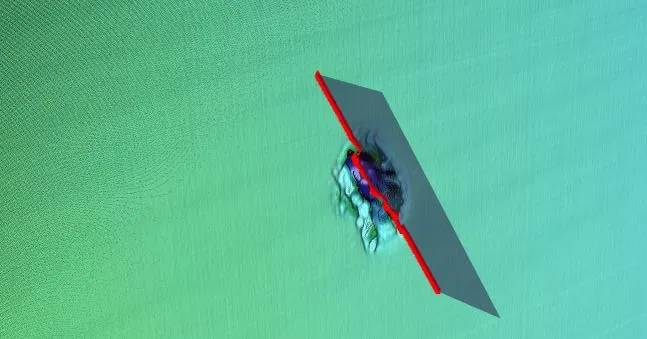

点云图

3D截面点云示意图

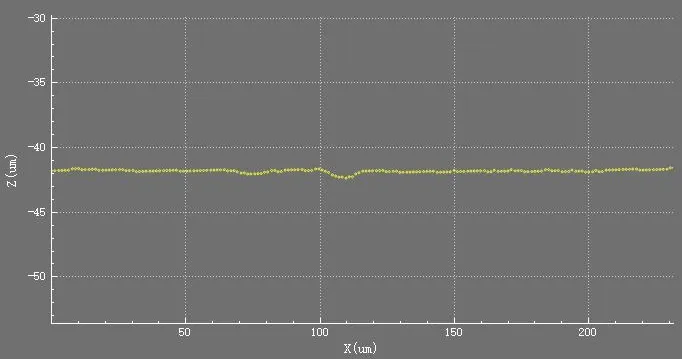

1D截面示意图

经测量:画线轮廓的高度差为1.022um

测试过程-样品测试-反点1

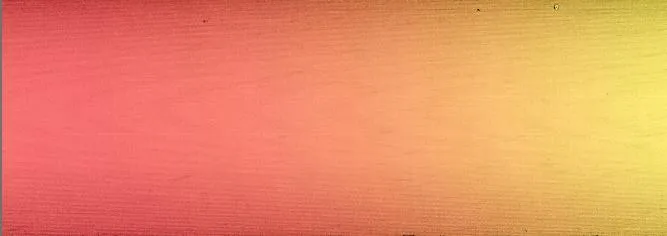

灰度图

点云图

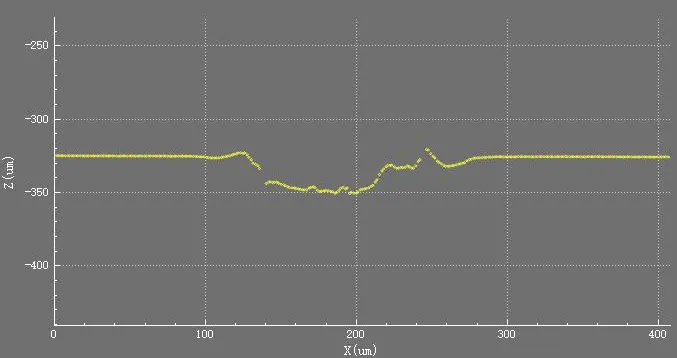

3D截面点云示意图

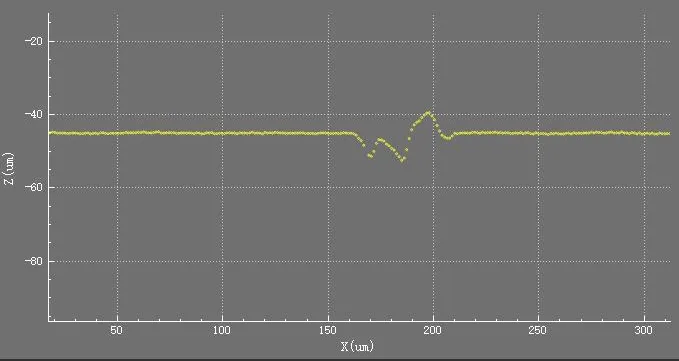

1D截面示意图

经测量:画线轮廓的高度差为33.86um

测试过程-样品测试-反点2

灰度图

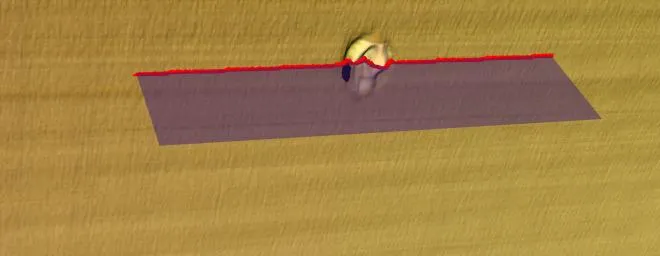

点云图

3D截面点云示意图

1D截面示意图

经测量:画线轮廓的高度差为12.98um