海伯森检测应用案例之–光学板轮廓及瑕疵检测

- hypersenadmin

光学板(如光学玻璃、亚克力板、导光板等,广泛应用于显示设备、光学仪器、激光系统等领域)的轮廓及瑕疵检测是保障其光学性能、结构适配性和使用可靠性的关键环节,主要目的如下:

一、确保轮廓精度,保障结构与功能适配

光学板的轮廓(如尺寸、平整度、弯曲度、边缘角度等)直接影响其在设备中的装配精度和功能实现:

结构适配性:在精密光学系统(如镜头模组、投影仪光路)中,光学板的轮廓尺寸需与其他部件严格匹配,若轮廓偏差过大(如厚度不均、边缘不平整),会导致装配间隙超标、光路偏移,甚至无法正常安装。

光学性能稳定性:部分光学板(如导光板、棱镜)的轮廓设计直接决定光线的折射、反射路径,轮廓精度不足会导致光路紊乱(如显示设备亮度不均、光学仪器成像模糊),检测轮廓可确保其符合光学设计参数。

机械强度保障:轮廓缺陷(如边缘崩裂、厚度突变)可能导致应力集中,降低光学板的抗冲击性,在后续加工或使用中(如受振动、温度变化)易断裂,影响设备寿命。

二、满足高端领域的严苛要求

在高端应用场景(如半导体光刻、航天光学系统、医疗精密仪器)中,光学板的轮廓精度和瑕疵容忍度极低(甚至要求 “纳米级” 误差、零可见瑕疵),检测的目的更聚焦于:

确保光学系统的极限性能(如光刻机的光学板轮廓误差需控制在微米级,否则直接影响芯片制程精度);保障设备的长期稳定性(如卫星光学镜头的光学板,微小瑕疵可能在太空环境中因辐射、温差逐渐扩大,导致任务失败)。

综上,光学板的轮廓及瑕疵检测本质是通过对 “结构精度” 和 “光学纯净度” 的双重把控,确保其在光学系统中既能精准适配、高效发挥功能,又能在长期使用中保持稳定与安全,尤其对高端领域的设备性能和可靠性起到决定性作用。

01.检测需求

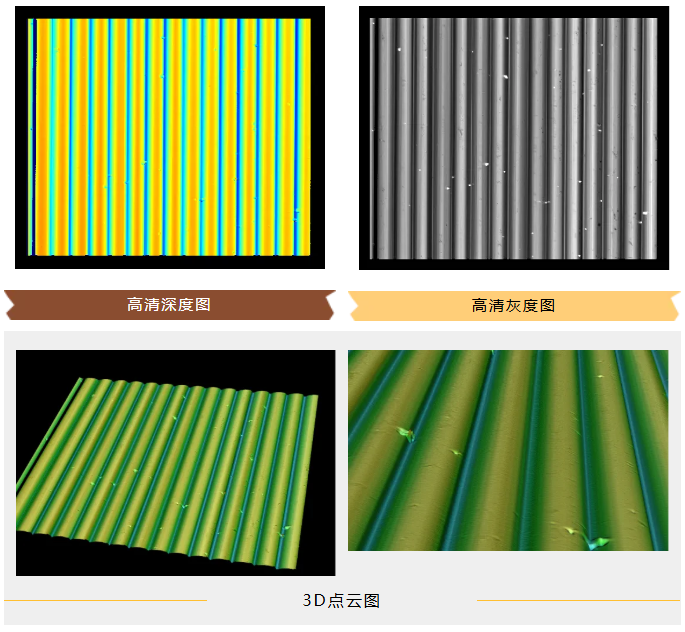

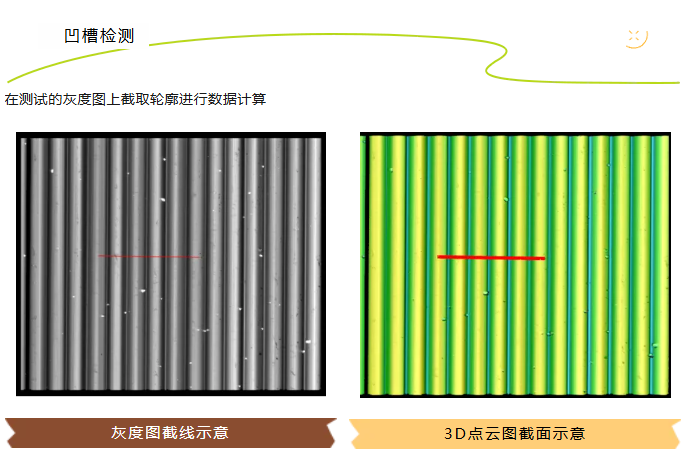

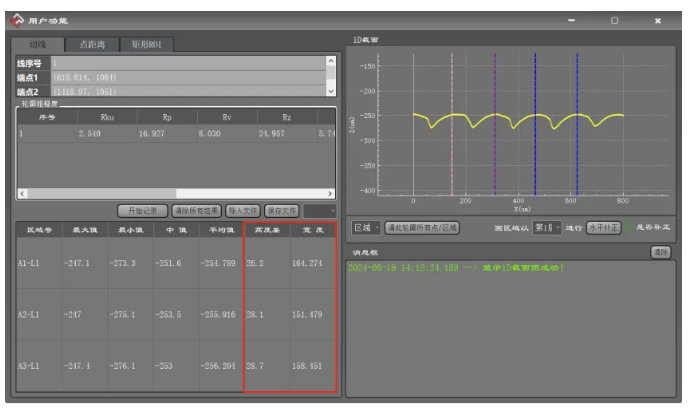

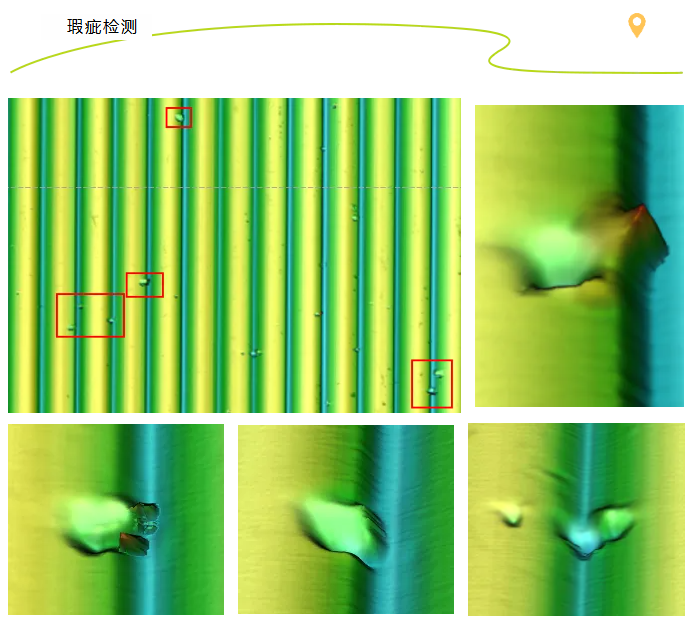

根据客户提供的测试需求,利用线光谱扫描光学板表面轮廓,对数据轮廓进行分析得出凹槽深度、宽度数据,以及表面的缺陷检测。

02.选型及原理

03.检测过程图

截取计算三个凹槽的深度宽度数据分别为:凹槽1深度26.2um,宽度164.4um、凹槽2深度28.1um,宽度151.4um、凹槽3深度28.7um,宽度158.4um。

04.设备结论

用LCX1000扫描光学板上表面图像可以清晰得到凹槽的轮廓,凹槽的深度、宽度可用我们客户端手动截取简单计算(因手动划取区域宽度信息定义没那么标准),凹槽的弧度可用其他视觉软件进行处理计算。同时光学板上的瑕疵清晰可见,所以亦可检测其瑕疵缺陷。

相关产品

No results found.